Bis zu 50 Messpunkte in einer einzigen Walze

Eine der wichtigsten Voraussetzungen in Beschichtungsanlagen ist die zugstabile Zuführung der unterschiedlichen Substrate in die einzelnen Fertigungsprozesse. Eine entsprechende Bahnzugregelung besteht üblicherweise aus FMS-Kraftmesslagern an beiden Seiten einer Umlenkwalze, welche den Mittelwert über die gesamte Zugspannung in der Materialbahn bilden. Sehr empfindliche Materialien oder Prozesse mit höheren Anforderungen (Prozessdatengewinnung, digitales Rollenprototoll, Industrie 4.0) erfordern jedoch eine höhere Auflösung dieser Zugspannungswerte über die Breite der Materialbahn und damit mehrere Messpunkte innerhalb der jeweiligen Materialbahnbreite. FMS bietet hier nun mit der FMS-segFORCE® ein völlig neues Konzept. Eine Messwalze mit mehreren, unabhängigen Kraftaufnehmern.

Störgrössen erkennen und Ursachen beheben

Am Beispiel der Vorhangbeschichtung (curtain coating) zeigt sich bildhaft die Empfindlichkeit der verschiedenen Beschichtungsprozesse. Alle Anlagenkomponenten und -parameter müssen ideal aufeinander abgestimmt sein, um auf unterschiedlichen Substraten, in verschiedensten Materialbahnbreiten, bestmögliche Beschichtungsergebnisse zu erzielen. Störgrössen, z.B. aus Umwelteinflüssen, wie temperaturabhängige Änderungen im Substratverhalten, haben einen grossen Einfluss auf die geforderte Fertigungsqualität. Ein Abbild der Zugspannungsverteilung über die gesamte Materialbahnbreite bringt hier neue Erkenntnisse für die Prozessoptimierung.

Ungleichmässige Zugverteilung über die Bahnbreite

Soll im gesamten Fertigungsprozess ein hoher Qualitätsstandard sichergestellt werden, sind bereits die Anforderungen an ihr Ausgangsmaterial (Mutterrolle, parent roll) sehr hoch. Durch unterschiedliche Vorprozesse, Transportwege oder Lagerung kann dieses Ausgangsmaterial bereits verschiedenste Einflüsse erfahren haben. Hier sind zum Beispiel unterschiedliche Wickelqualitäten, starke Temperaturschwankungen oder mechanische Deformierungen ein Thema. So lassen sich beispielsweise überdehnte Materialkanten oder durch Stösse verformte Materialbereiche mit herkömmlicher Messtechnik nicht nachweisen.

Zugprofil für einfache Fehlererkennung

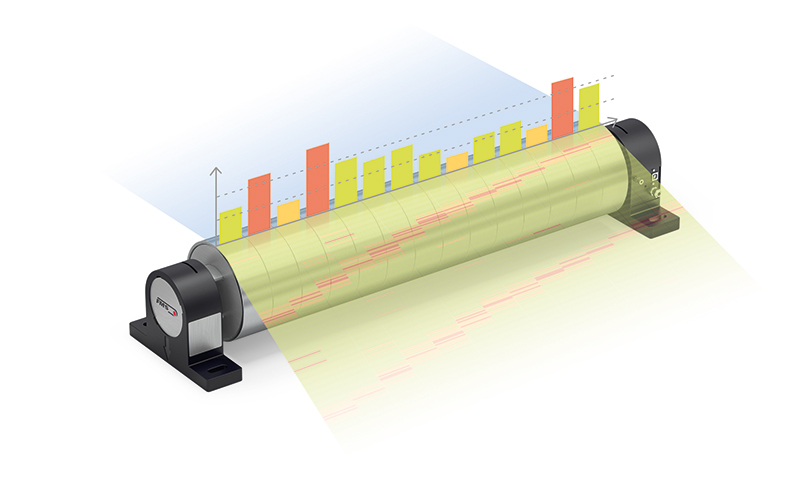

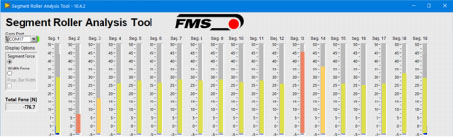

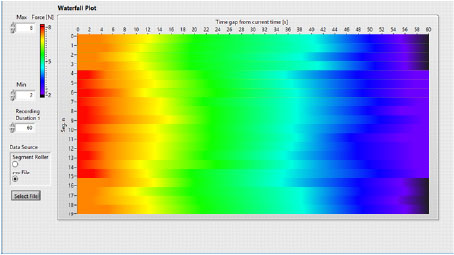

Mit bis zu 50 Messpunkten entlang einer Messwalze bietet die FMS-segFORCE die Möglichkeit den gesamten Bahnzug in einzelne Abschnitte zu untergliedern und den Materialzug der einzelnen Segmente in einem sogenannten Zugprofil darzustellen. Damit lassen sich beispielsweise Unregelmässigkeiten in der Qualität des Ausgangsmaterials oder Probleme im Verarbeitungsprozess einfach und schnell erkennen. Über den zeitlichen Verlauf sind prozess- oder materialbedingte Fehler und Störungen leicht zu identifizieren. Diese Informationen dienen der weiteren Prozessanalyse und -optimierung.

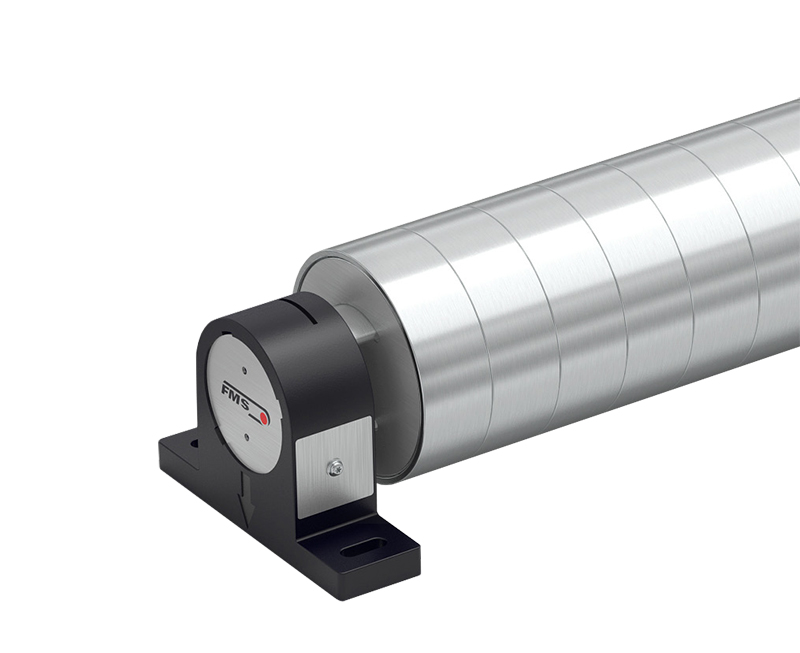

Aufbau der Messwalze

Die FMS-segFORCE Messwalze besteht aus einer starren Achse auf der die einzelnen Segmente verschiebbar angeordnet sind. Die sichere Arretierung der Segmente erfolgt pneumatisch über einen zentralen Anschluss in einem der beiden Seitenteile. Die Segmente selbst beinhalten den eigentlichen Kraftaufnehmer, einen kompakten Messverstärker und die Lagerung im Walzenmantel. Die Spannungsversorgung und Signalführung der Segmente erfolgen kabellos über die starre Achse. Eine gut geschützte, automatische Verbindung der elektrischen Kontakte vereinfacht die schnelle axiale Positionierung der Kraftaufnehmer für den jeweiligen Anwendungsfall. Für eine Neupositionierung der Messsegmente muss kein einziges Kabel gelöst oder neu verbunden werden. Die Anbindung der Messwalze an den Maschinenrahmen erfolgt beidseitig über funktionale Seitenteile ähnlich eines Stehlagergehäuses. In diesen befinden sich ebenfalls Teile der Elektronik, gut geschützt vor Schmutz und Umwelteinflüssen. An einem der Gehäuse wird die Spannungsversorgung 24 VDC, sowie der erforderliche Druckluftanschluss angeschlossen. Für den Datentransfer steht ein USB-Slot und eine RJ45 Buchse zur Verfügung, an der die Signale abgenommen und entweder über einen PC visualisiert, oder an die SPS weitergeleitet werden können. Sämtliche Steckverbindungen und Schnellkupplungen sind nach IP40 ausgeführt.

Anzeige und Datenauswertung

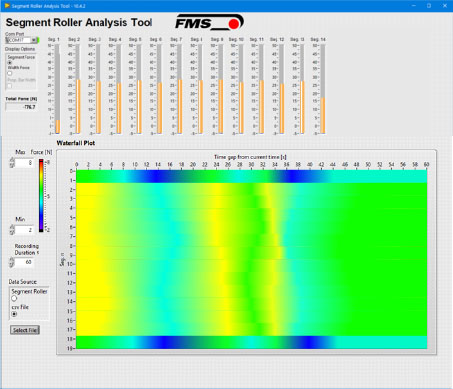

FMS bietet hier zwei unterschiedliche Lösungen. Mit dem PROFINET Protokoll steht eine universell einsetzbare Ethernet Schnittstelle zur Verfügung. Damit lassen sich die gesamten Messdaten in Echtzeit an die SPS übertragen. Die Ist-Wert-Anzeige, sowie die Ausgabe von Warnmeldungen bzw. Fehlerzuständen können so komplett und vollintegriert über die Maschinensteuerung erfolgen. Eine eigene FMS-Software bietet darüber hinaus komfortable Möglichkeiten der Konfiguration über einen Standard-PC. Über die FMS-Software können die Kraftaufnehmer sowie die Anzeige konfiguriert werden. Eine übersichtliche Darstellung informiert den Bediener jeder Zeit über den Status des Messsystems.

Bildergalerie

Deutlich sind die aneinandergereihten, einzelnen Segmente auf der Achse zu erkennen. Jedes einzelne Segment beinhaltet einen vollwertigen Kraftaufnehmer mit Vorverstärker. Durch die homogene Walzenoberfläche und die sehr kleinen Abstände zwischen den Segmenten besteht keine Gefahr der Beschädigung der Materialbahnoberfläche.

Typisches Fehlerbild bei einer Beschichtungsanlage. Tropfende Düse aufgrund der falschen Konsistenz des Substrates. Diese Fehlerursache kann mit einer herkömmlichen Messwalze nicht nachgewiesen werden.

Komplett bestückte Segmentmesswalze mit Seitenteilen zur universellen Befestigung am Maschinenrahmen. Es ist nur eine Spannungsversorgung 24 (18 bis 38) VDC und ein Druckluftanschluss erforderlich. Die Datenübertragung erfolgt über einen USB-Anschluss.

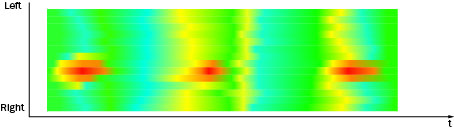

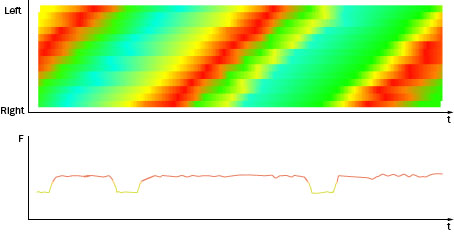

Typisches Fehlerbild bei losen, überdehnten Kanten. Oben: Messwerte der einzelnen Segmente. Unten: Wasserfalldiagramm. Diese Fehlerursache kann mit einer herkömmlichen Messwalze nicht nachgewiesen werden.

Zugprofil (oben) mit Messdaten aus 14 einzelnen Segmenten vs. herkömmliche Zugmessung mit "Mittelwert" (untere Darstellung)

Zugwerte der einzelnen Kanäle.

Spannungsverlauf / Zugprofil mit 20 Segmenten im zeitlichen Verlauf (Wasserfalldiagramm) – deutlich zu erkennen die nachlassende Spannung über alle Kanäle.